Sekvenční vychystávání

From PlcWiki

| Line 38: | Line 38: | ||

ReplacePattern[0] = $1 | ReplacePattern[0] = $1 | ||

</xml> | </xml> | ||

| + | |||

| + | Další parametr v kunfiguraci je | ||

| + | |||

| + | <xml> | ||

| + | AutomaticPrintWhenReady = No | ||

| + | </xml> | ||

| + | |||

| + | Ten určuje, zda pracovník na sekvenční stanici musí naskenovat barcode pro paletu (např. PLCPALS2) aby ji započal vychystávát. Pokud je tento parametr nastaven na Yes, tak je paleta připravena k naplnění okamžitě, jak se v kernelu naplní všechny pozice. Důsledek toho je, že se rovnou vytiskne soupiska vychystávaných dílů (ta se jinak tiskne v momentě, kdy pracovník naskenuje barcode pro paletu). | ||

| + | |||

| + | Jednou z nejdůležitejších součástí konfigurace je výčet dílů pro danou paletu | ||

| + | |||

| + | <xml> | ||

| + | BM5T 10849 FU:<>BM5T - F | ||

| + | BM5T 10849 GU:<>BM5T - G | ||

| + | BM5T 10849 H+:<>BM5T - H | ||

| + | BM5T 10849 L+:<>BM5T - L | ||

| + | BM5T 10849 BA+:<>BM5T - BA+ | ||

| + | </xml> | ||

| + | |||

| + | Ten funguje stejně jako PartDistribution. Pokud kernel najde v datech auta příslušný díl (na základě prvního sloupce) převede jej na číslo dílu (druhý sloupec) a tuto informaci použije pro porovnání se skenováním ze stanice. Tam pracovník musí (při nastavení PickingPartCheck = Yes) nakenovat všechny díly, které vyskládal do palety. Skenování se přiřadí na základě SelectPatternu a následně se část naskenovaného barcodu převádí na PartNumber pomocí standardní PartDistribution. První schoda vygeneruje PartNumber (údaj z druhého sloupce) a tato data jsou porovnána s daty vygenerovanými v kernelu. Pokud vzájemně souhlasí, je to OK a díl zezelná. Pokud pracovník omylem naskenuje něco jiného či třeba přeskočí pozici, musí naskenovat PLCSPCBRK a začít kontrolovat znova od začátku (toto chovaní lze ovlivnit konfigurací - lze i povolit pokračování ve skenování palety). | ||

Revision as of 07:54, 22 September 2015

Úvod

Sekvenční vychystávání je způsob přípravy dílů pro kokpit často ještě v momentu kdy výroba samotného kokpitu nebyla na výrobní lince zahájena. V SAS se používá buď sekvenční vychystávání, což znamená přípravu dílů do palet na základě produkčních dat přijatých do kernelu. Každá paleta obsahuje díly pro více kokpitů. Druhý způsob přípravy dílů je založen na tzv. tablet kitting metodě, kdy se připravují boxy pro konkrétní kokpity a pro data se používá aplikace na tabletu. Tento článek pojednává sekvenčním vychystávání tak, jak je implementováno na linkách SAS například v Saarlouis, Boleslavi či Wolfsburgu.

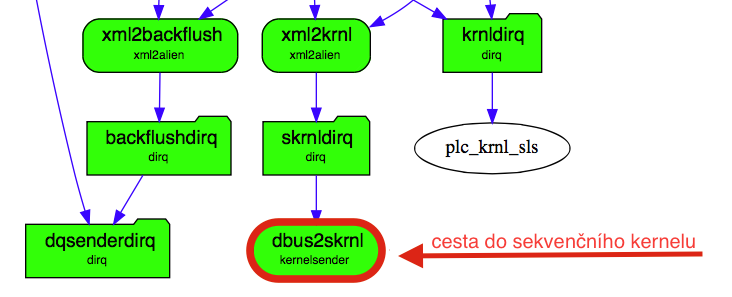

Dataflow

Data přijmutá z JISu (či jiného zdroje) putují skrz dataflow do hlavního kernelu. V rámci dataflow existuje odbočka, která přísluší sekvenčnímu kernelu plc_skrnl. Z důvodu přehlednosti se používá druhé instance kernelu jako kernelu pro sekvenční vychystávání, ale i klasický kernel obsahuje sekvenční vychystávání a může pracovat v tomto režimu.

Kernel a jeho konfigurace

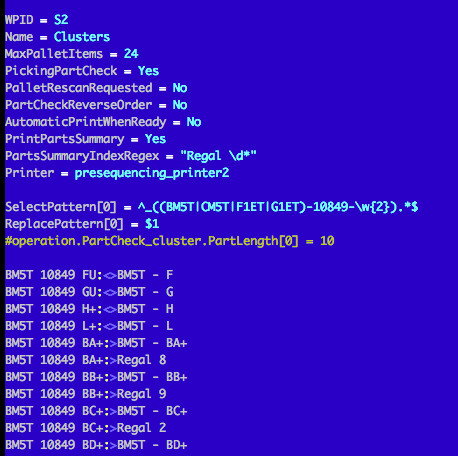

Kernel přijímá data tak, jak přicházejí do systému. Postupně v sekvenci připravuje díly a řadí je do palet. To - do jaké palety jaký díl příjde se řídí pomocí konfiguračního souboru splan.

Výše je ukázka takové konfigurace převzatá ze závodu SAS SLS.

WPID = S2 Name = Clusters MaxPalletItems = 24

Toto jsou základní údaje: identifikátor a název palety. Počet dílů na paletě.

PickingPartCheck = Yes

Toto je parametr odpovídající za to, zda se budou díly na paletě po jejím zkompletování ještě skenovat pro kontrolu. Při nastavení na Yes musí pracovník pro zkompletování palety vzít scanner a postupně naskenovat všechny díly. Právě pro správné přiřazení skenování ke konkrétní paletě, je v konfiguraci obsažen i SelectPattern a ReplacePattern, který ze skenování vezme konkrétní část určenou k porovnávání.

SelectPattern[0] = ^_((BM5T|CM5T|F1ET|G1ET)-10849-\w{2}).*$

ReplacePattern[0] = $1

Další parametr v kunfiguraci je

AutomaticPrintWhenReady = No

Ten určuje, zda pracovník na sekvenční stanici musí naskenovat barcode pro paletu (např. PLCPALS2) aby ji započal vychystávát. Pokud je tento parametr nastaven na Yes, tak je paleta připravena k naplnění okamžitě, jak se v kernelu naplní všechny pozice. Důsledek toho je, že se rovnou vytiskne soupiska vychystávaných dílů (ta se jinak tiskne v momentě, kdy pracovník naskenuje barcode pro paletu).

Jednou z nejdůležitejších součástí konfigurace je výčet dílů pro danou paletu

BM5T 10849 FU:<>BM5T - F BM5T 10849 GU:<>BM5T - G BM5T 10849 H+:<>BM5T - H BM5T 10849 L+:<>BM5T - L BM5T 10849 BA+:<>BM5T - BA+

Ten funguje stejně jako PartDistribution. Pokud kernel najde v datech auta příslušný díl (na základě prvního sloupce) převede jej na číslo dílu (druhý sloupec) a tuto informaci použije pro porovnání se skenováním ze stanice. Tam pracovník musí (při nastavení PickingPartCheck = Yes) nakenovat všechny díly, které vyskládal do palety. Skenování se přiřadí na základě SelectPatternu a následně se část naskenovaného barcodu převádí na PartNumber pomocí standardní PartDistribution. První schoda vygeneruje PartNumber (údaj z druhého sloupce) a tato data jsou porovnána s daty vygenerovanými v kernelu. Pokud vzájemně souhlasí, je to OK a díl zezelná. Pokud pracovník omylem naskenuje něco jiného či třeba přeskočí pozici, musí naskenovat PLCSPCBRK a začít kontrolovat znova od začátku (toto chovaní lze ovlivnit konfigurací - lze i povolit pokračování ve skenování palety).